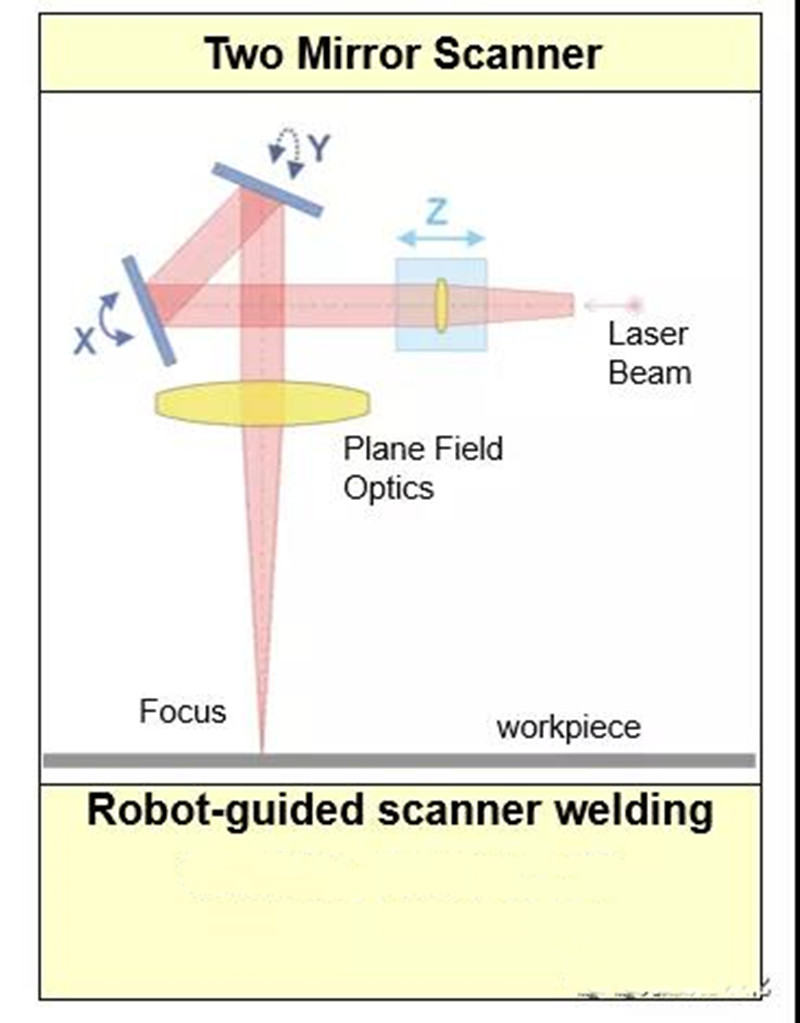

୧. ଲେଜର ସ୍କାନିଂ ୱେଲ୍ଡିଂର ନୀତି:

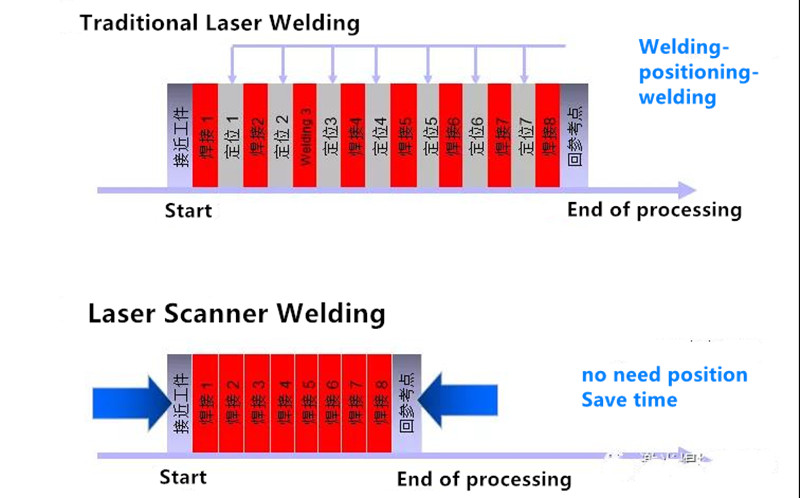

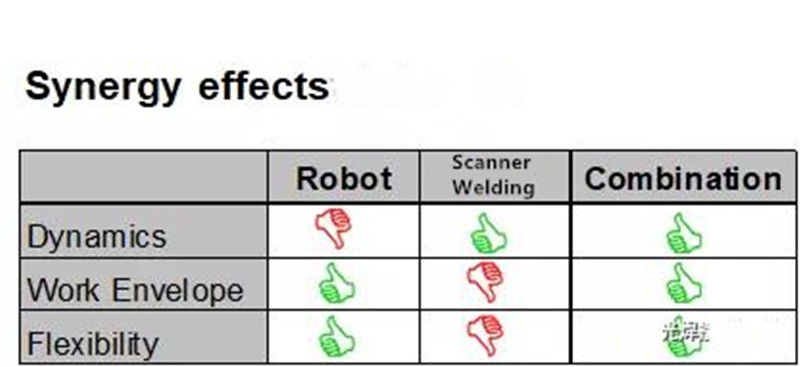

୨. କାହିଁକି ସ୍କାନ ୱେଲ୍ଡିଂ ଉତ୍ପାଦନ ଦକ୍ଷତାକୁ ଉନ୍ନତ କରିପାରିବ??

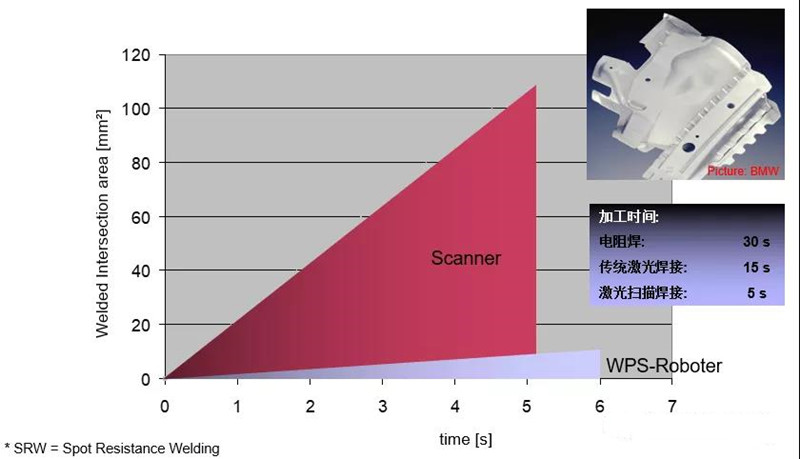

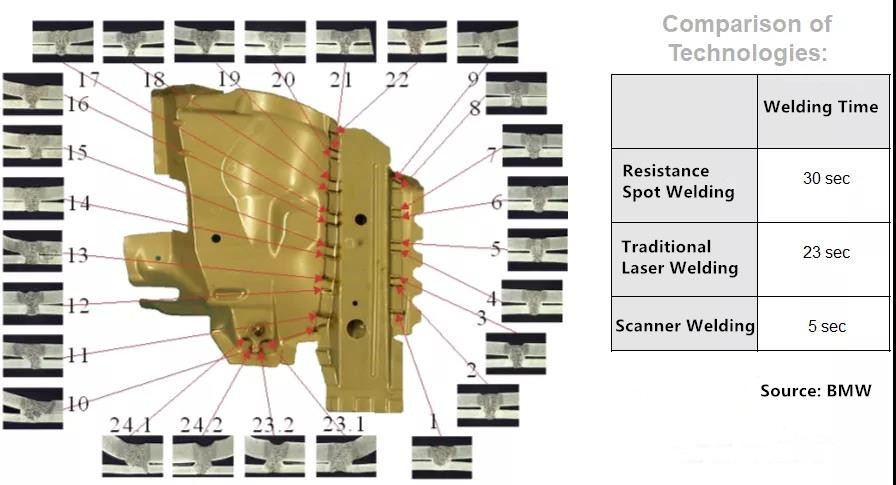

3. ପ୍ରତିରୋଧ ୱେଲ୍ଡିଂ, ପାରମ୍ପରିକ ୱେଲ୍ଡିଂ ଏବଂ ସ୍କାନିଂ ୱେଲ୍ଡିଂର ତୁଳନା:

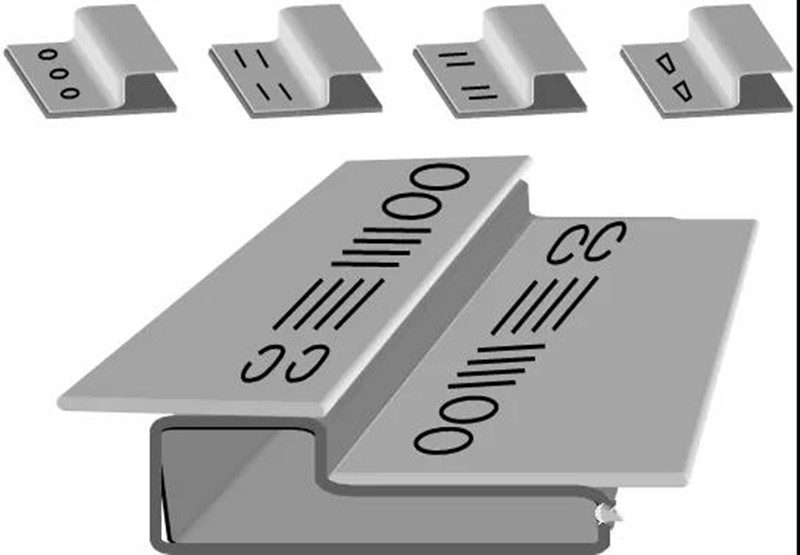

4. କଷ୍ଟମାଇଜ୍ଡ ୱେଲ୍ଡିଂ ମୋଡ୍, ଅପ୍ଟିମାଇଜ୍ଡ ସନ୍ଧି ଶକ୍ତି: ବଣ୍ଟନ\ଦିଗ\ଆକୃତିର ମାଗଣା ସମ୍ପାଦନା।

ପାରମ୍ପରିକ ୱେଲ୍ଡିଂ ପଦ୍ଧତି ତୁଳନାରେ, ରିମୋଟ୍ ସ୍କାନିଂ ୱେଲ୍ଡିଂର ପ୍ରକୃତ ନିବେଶ, ପରିଚାଳନା ଖର୍ଚ୍ଚ, ମହଲା ସ୍ଥାନ ଏବଂ ଉତ୍ପାଦନ ସମୟ ଦୃଷ୍ଟିରୁ ବହୁତ ଲାଭ ଅଛି!

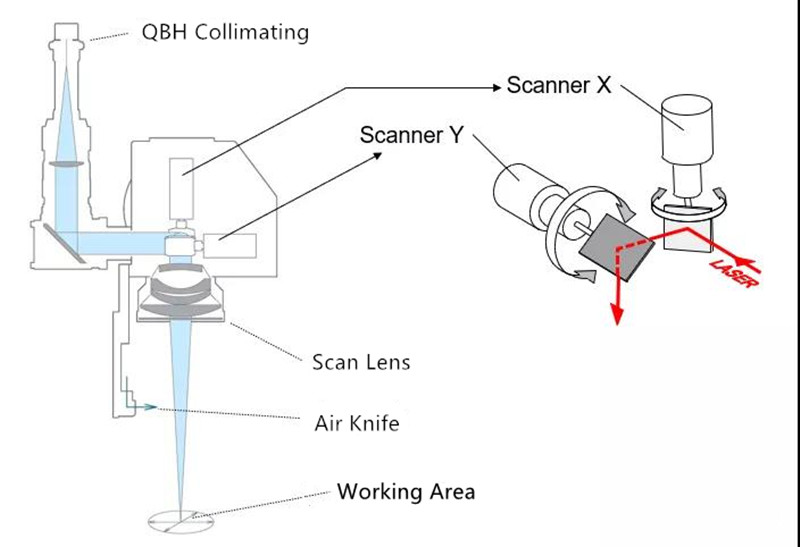

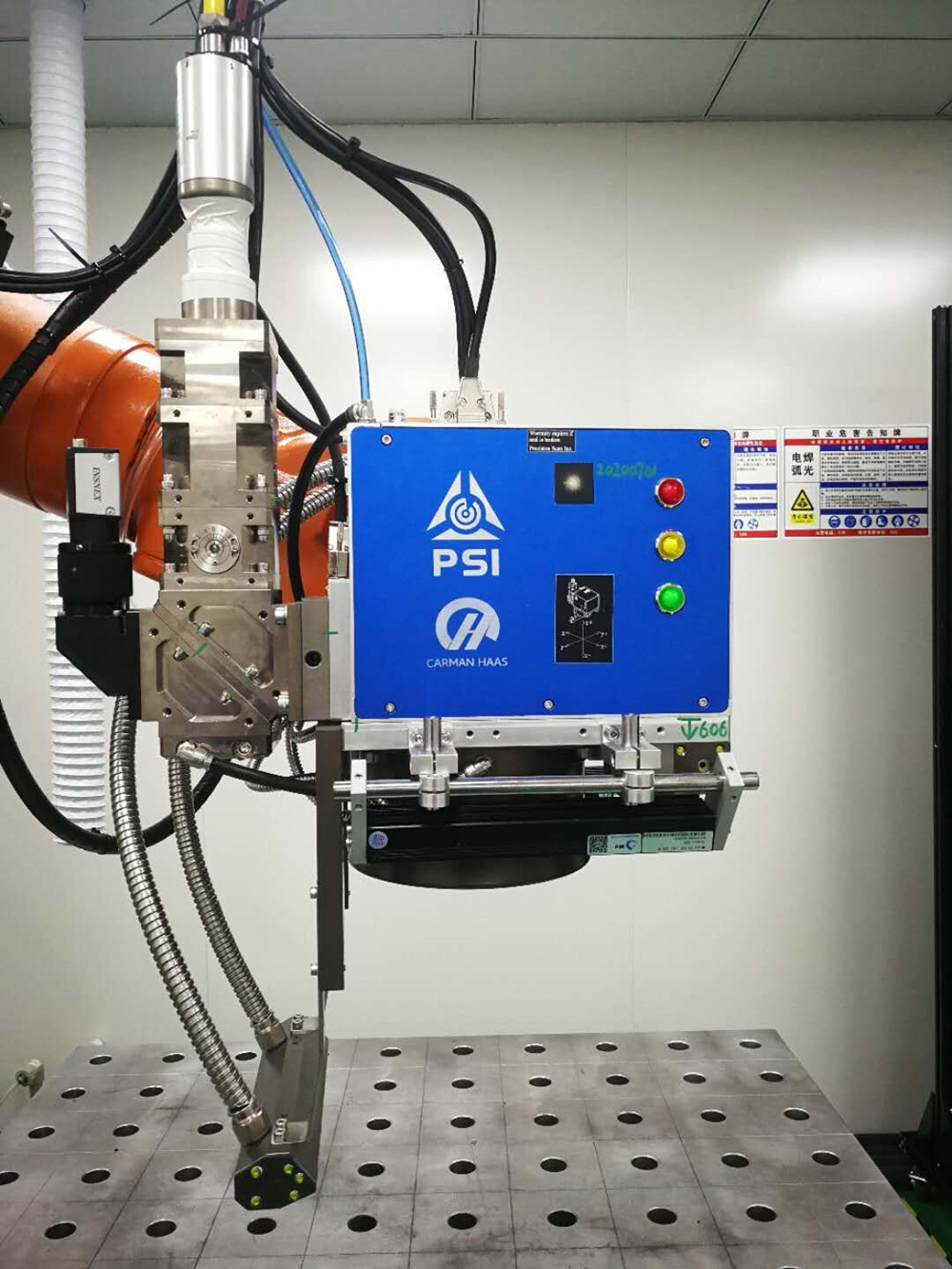

5. ସ୍କାନିଂ ୱେଲ୍ଡିଂ ଗଠନ (ଉଦାହରଣ ଭାବରେ CARMANHAAS PSH30))

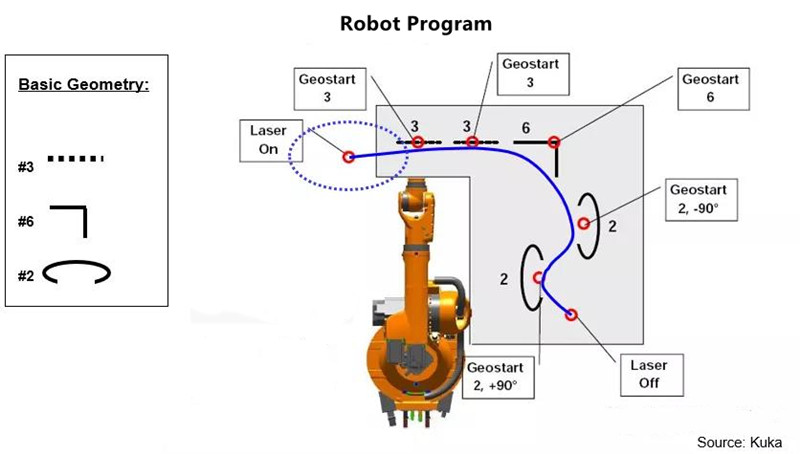

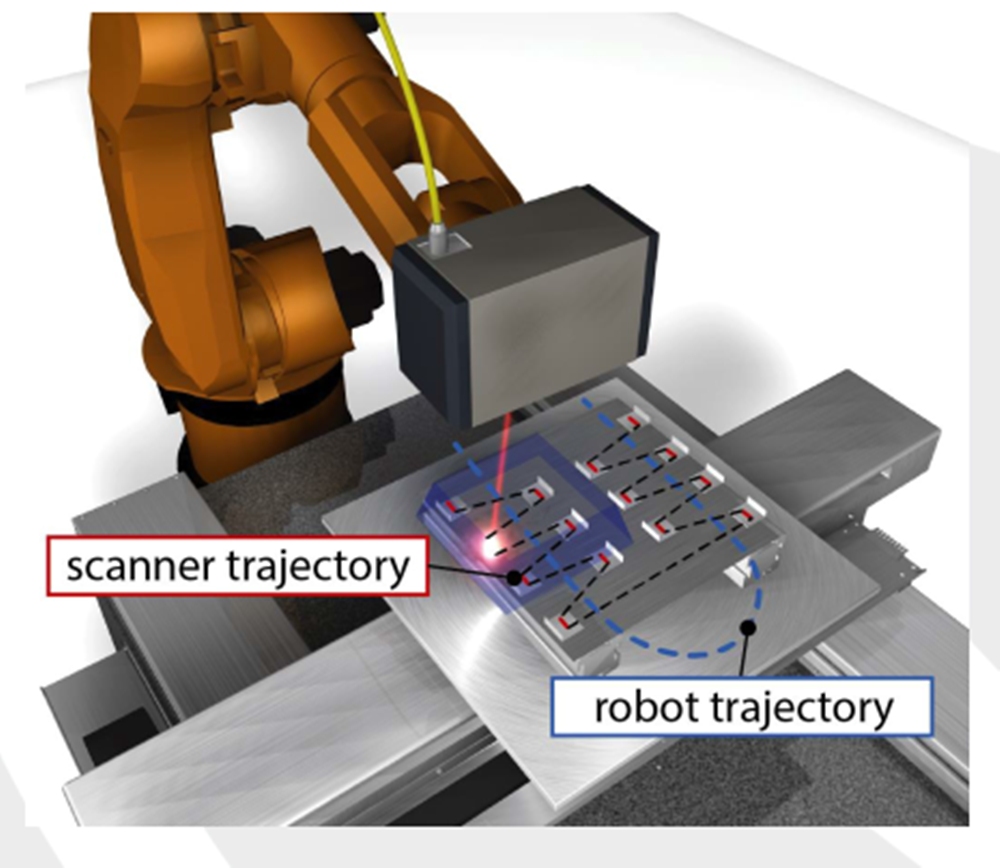

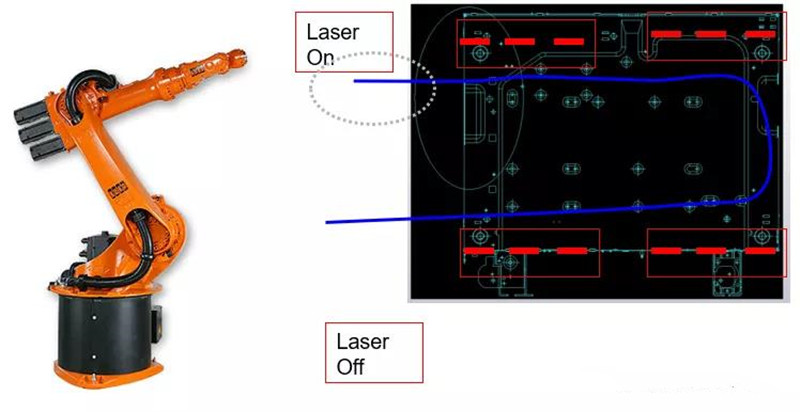

୬. ସିଙ୍କ୍ରୋନାସ୍ ଗତିବିଧି: ଗାଲଭୋ ସ୍କାନର୍ ଏବଂ ରୋବୋt

୭. ପ୍ରକ୍ରିୟାର ଉଦାହରଣର ଗାଲଭୋ ସ୍କାନର୍ କ୍ରମ:

୮. ଗାଲଭୋ ସ୍କାନର୍ ଆପ୍ଲିକେସନ୍:

୯. ଲେଜର ସ୍କାନିଂ ୱେଲ୍ଡିଂ ଉତ୍ପାଦନ ଦକ୍ଷତାକୁ ଉନ୍ନତ କରେy

a. କମ୍ ସ୍ଥାନୀକରଣ ସମୟ ଅତ୍ୟନ୍ତ ଉଚ୍ଚ ଉତ୍ପାଦନ ଦକ୍ଷତା ଆଣିଥାଏ

ଖ. କମ୍ ଗରମ ଇନପୁଟ୍

ଗ. ଛୋଟ ବିକୃତି, ଲମ୍ବା ଲେନ୍ସ କାର୍ଯ୍ୟ ଦୂରତା

ଘ. ଲେନ୍ସଟି ମଇଳା ହେବା ସହଜ ନୁହେଁ।

e. ପ୍ରକ୍ରିୟାକରଣ ସମୟ ହ୍ରାସ କରନ୍ତୁ ଏବଂ ସ୍ଥାନ ହ୍ରାସ କରନ୍ତୁ

ଚ. ମେସିନ ସଂଖ୍ୟା ହ୍ରାସ କରନ୍ତୁ

ଚ. ଉଚ୍ଚ ଉପକରଣ ବ୍ୟବହାର

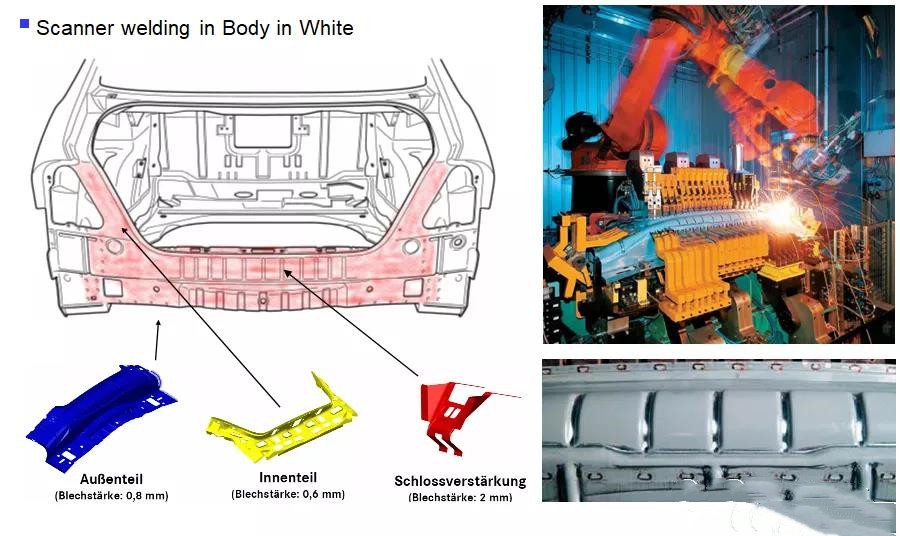

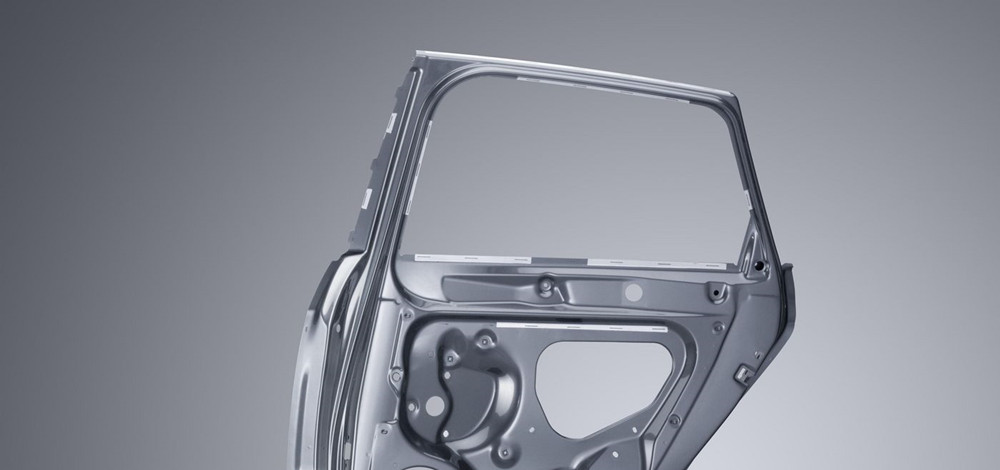

୧୦. ବହୁଳ ଉତ୍ପାଦନ ପ୍ରୟୋଗ

ଗଣନା କରିବା ପାଇଁ ଉପର ପୃଷ୍ଠକୁ ଉଦାହରଣ ଭାବରେ ନିଅନ୍ତୁ:

ମୋଟ 12ଟି ୱେଲ୍ଡ ଅଛି, ଯାହାର ପ୍ରତ୍ୟେକଟି 10mm ଲମ୍ବ।

1. ଗୋଟିଏ ୱେଲ୍ଡର ଲମ୍ବ 10mm, ମୋଟ 12ଟି ୱେଲ୍ଡ ଅଛି, ଏବଂ ମୋଟ ୱେଲ୍ଡର ଲମ୍ବ 120mm;

୨. ସମଗ୍ର ଅଞ୍ଚଳକୁ ଘୋଡ଼ାଇ ଦେବା ପାଇଁ ରୋବୋଟ୍ ଚାରିଥର ଘୁଞ୍ଚେ;

3. ୱେଲ୍ଡିଂ ଗତି ଅତି କମରେ 5 ମି/ମିନିଟ୍, ଏବଂ ଶୁଦ୍ଧ ୱେଲ୍ଡିଂ ସମୟ କେବଳ 1.5 ସେକେଣ୍ଡ ଲାଗେ;

୪. ରୋବୋଟ୍କୁ ଚାରି ଥର ଗତି କରିବାକୁ ପଡିବ, ପ୍ରତ୍ୟେକ ଗତି ସମୟ ୧ ସେକେଣ୍ଡ, ତା’ପରେ ଚାରିଟି ଗତି ପାଇଁ ୪ ସେକେଣ୍ଡ ଆବଶ୍ୟକ;

୫. ମୋଟ ପ୍ରକ୍ରିୟାକରଣ ସମୟ = ୱେଲ୍ଡିଂ ସମୟ + ରୋବୋଟ୍ ଘୁଞ୍ଚିବା ସମୟ = ୧.୫ସେକେଣ୍ଡ + ୪ସେକେଣ୍ଡ = ୫.୫ସେକେଣ୍ଡ।

CARMANHAAS ବର୍ତ୍ତମାନ ପାୱାର ବ୍ୟାଟେରୀ ୱେଲ୍ଡିଂର ଗବେଷଣା ଏବଂ ବିକାଶ ପାଇଁ ପ୍ରତିବଦ୍ଧ, ଯେଉଁଥିରେ ସ୍କୋୟାର ବ୍ୟାଟେରୀ, ସଫ୍ଟ ପ୍ୟାକ୍ ବ୍ୟାଟେରୀ ଏବଂ ସିଲିଣ୍ଡ୍ରିକାଲ୍ ବ୍ୟାଟର ଆପ୍ଲିକେସନ୍ ଅନ୍ତର୍ଭୁକ୍ତ। ଆମର ସ୍କାନର ୱେଲ୍ଡିଂ ସିଷ୍ଟମକୁ ଇଭି ଶିଳ୍ପ ଯେପରିକି ଲିଥିୟମ୍ ବ୍ୟାଟେରୀ ୱେଲ୍ଡିଂ, ଷ୍ଟେଟର ମୋଟର ୱେଲ୍ଡିଂ, କପର ହେୟାରପିନ୍ ୱେଲ୍ଡିଂ ଏବଂ ଅନ୍ୟାନ୍ୟ ଆପ୍ଲିକେସନ୍ ପାଇଁ ବ୍ୟବହାର କରାଯାଇପାରିବ ଯାହାର ସର୍ବୋତ୍ତମ ଉତ୍ପାଦନ ଗୁଣବତ୍ତା କମ ମୂଲ୍ୟରେ ଉପଲବ୍ଧ।

ପୋଷ୍ଟ ସମୟ: ଜୁଲାଇ-୧୧-୨୦୨୨